助友制造执行系统可以为制造企业提供:

1.准确的采购及生产数据,企业根据这些数据进行采购及生产,不会出现计划原因的缺料及新增呆料。

2.与物控有关业务的支持工具,企业使用后可避免错料及混料。

3.生产自动排产(APS),生产工序可排到设备,企业安排生产有据可循,可有效避免窝工。

4.制造执行(MES)支持工具,车间现场的生产指南,生产管理的依据。

5.生产过程质量控制(含SPC)工具,提供企业工序质量的控制及改进能力。

6.产品生产全过程追溯,可了解任何一款产品的每种物料的供应商,及供应批次,产品每个零部件的每道工序,加工人员,关键工序的质量检验数据等。

助友制造执行系统可以解决医药化工企业的物料控制,生产安排及质量控制问题,还提供了对GMP的支持!在物料收发、及生产工序进行的同时,可强制要求进行GMP文档记录。

一、系统设置

-

清空助友制造执行系统,(基础信息-系统维护-系统参数,系统日常维护页面,点“删除所有数据”按钮,不可恢复,慎用,使用前应备份数据库

-

取消交期预测(基础信息-系统维护-系统参数,201030,取消选择,开始时数据不全,预测不准,且药品生产基本是库存分批生产方式,不需要)

-

可见成本(基础信息-系统维护-系统参数,104001,选择。允许在制作BOM时显示成本,可用于快速报价,在基础资料修改后,要打开“财务成本-费用分摊-制造件标准成本计算”模块,执行“成本计算”后才有成本信息)

-

物料编码规则设置,物料编码=物料大类+物料中类+物料小类+顺序号。物料类别的位数在系统参数里设置,大类长度103027、中类103028、小类103029,可变位数长度103031,推荐使用1-2-2-3,8位自动编码

-

设置系统只走物控流程(基础信息-系统维护-系统参数,302045,选择。若本身就是物控型,可以不考虑),刚开始使用助友制造执行系统时选择,当物料计划准确后,需要使用排产及过程质量控制等功能时,去掉选择即可

-

设置系统走MRP(基础信息-系统维护-系统参数,302035,不选择)

-

设置生产领料出库时,自动生成的物料数量,其保留的小数位数,设置为3

-

设置入库检验的方式,若入库时已经进行了检验,入库时可以确定合格品(一级)及让步(二级)的数量。(基础信息-系统维护-系统参数,分别设置613050、613051、613052,选择),若企业实行“入库接收->检验->接受”的方式,则这几个参数不要选择,

若使用的是生产增强型助友制造执行系统,在物控正常后,建议使用工序检验的方式处理制造件,并设置613051为选择

某个物料需要入库检验,还需要在库存物料信息里的基本信息中,设置入库检验为Y

-

在生产增强型中,因药品的生产是流水线型,可以在药品的成品,半成品属性设置中,在其计划属性中设置“制造加工类别”为流水线型。当药品设置为流水线生产型,其所有工序只分配到一条流水线中的设备,若该流水线中没有处理某工艺的设备,则排产终止

-

在生产增强型中,某产品是离散型生产方式,则其工艺路线中的所有工序都只安排在离散型设备进行加工

-

设置生产排产方式,(基础信息-系统维护-系统参数,302601,不选择),由于药品生产是使用产品线的方式,同一产品线同一时间只生产同一个药品,且只有当前工序完工后才进行下一个工序,因此不使用并行排产。

-

设置302660,不选择

13. 200002,设置为1,企业的生产组织方式为“按计划生产,订单只发货”

14. 712010,选择,允许根据物料有效成分含量调整出库数量

15. 712060,选择,允许出库数量超过配方数量

16. 991001,设置为1,日常业务中强制进行文档控制

17. 302045,选择去掉,需要走生产流程(企业开始时可以选择,以简少操作)

18. 302017,选择去掉,MRP结果需要考虑小数,否则会少量缺料!

二、准备工作

1.通过分析《葛根黄豆甙元片批生产记录》文档,可得到下面的原料、半成品及成品清单:

a.原料及辅料:

|

品名 |

|

数量×份数 |

|

葛根黄豆甙元 |

|

10.0kg×2 |

|

淀粉 |

|

30.0kg×2 |

|

淀粉(制浆用) |

|

3.0kg×2 |

|

羟丙基纤维素 |

|

10.0kg×2 |

|

微粉硅胶 |

|

1.5kg×2 |

|

硬脂酸镁 |

|

0.5kg |

|

总备料量 |

109.5kg |

|

|

|

|

|

b.包装材料:

|

PVC 78kg |

|

铝箔 13kg |

|

内包装盒(另增加) PCS |

|

使用说明书(另增加) PCS |

|

外包装箱(另增加) PCS |

c.半成品

|

葛根黄豆甙元_颗粒 kg |

|

葛根黄豆甙元_片 kg |

|

葛根黄豆甙元_板 PCS |

d.成品

|

葛根黄豆甙元_内盒(含5板) PCS |

|

葛根黄豆甙元_箱(含80盒) PCS |

2.工艺分析

a.“片剂”生产过程可以分为“备料”、“制粒”、“压片”、“封装”、“包装”、“装箱”等六个工艺过程。而每个工艺过程都有“生产前准备”、“清理现场”、“核对物料”等工序,而不同的工艺,其工序名称虽然相同,但确是不同的人做的不同工作,因此不能替代。

b.还有,每个工艺过程都是连续的,固定过程,考虑使用标准工艺方式 简化产品的工艺维护

c.有相当一部分工序,是与加工数量无关的,如生产前的准备,清理现场等

3.产品构成分析

a.首先计算单位数量半成品“葛根黄豆甙元_颗粒”中各个成份所占的数量,为了简单,可以使用产品基数的概念,如“葛根黄豆甙元”在总料为109.5KG情况下,需要20KG,这里产品的基数是109.5

b.计算一个“葛根黄豆甙元_板”所含的各个成本节点的数量,这里需要注意不同单位之间的换算,

4.生产批量考虑

为了计算方便,我们假定压片车间的最小批量是109.5公斤,

5.质量检验方面

a.测定颗粒的主药含量

三、建立物料类别(基础信息->库存物料->库存物料信息(建立))

通过对“葛根黄豆甙元片批生产记录”的分析,可初步设置物料类别为下图左方所示:

物料类别建立或维护后,可以通过更新仓库定义,自动生成与物料结构对应的仓库结构,在自动生成时,可以根据需要设置每个小类别具有的“最少库位数”,然后再根据实际情况,适当增加某些小类别的库位数量(就是手工定义更多的库位),同一个小类别的物料,共用其所在类别的库位(同一个库位,同一时间只能存放同一种物料!)若仓库已经定义了库位编码,可以另外标注

在入库前,必须定义好仓库,否则不能入库!。

四、工艺的定义(基础信息->基本资料->工艺定义)

1. 工艺定义方面,每一个车间的每一条生产线,应单独定义工艺,这样对于某药品的生产,就可以选择一条固定的加工路线

点“+”增加一种工艺

输入工艺编码,如“G001”

输入工艺名称,如“备料_生产前的准备”

修改工艺准备时间,参考值即可

输入该工艺的人工成本,其它分摊的成本,及销售报价,参考值即可,具体的产品可以修改为不同的值

点“√”保存

为所有的工艺进行定义,如下:

2. 对于成批处理的,如“一锅”,可以通过设置为无限大工艺,然后使用工艺产品基数,来限制每次的最多同时处理的数量,排产给的时间=总量/工艺产品基数

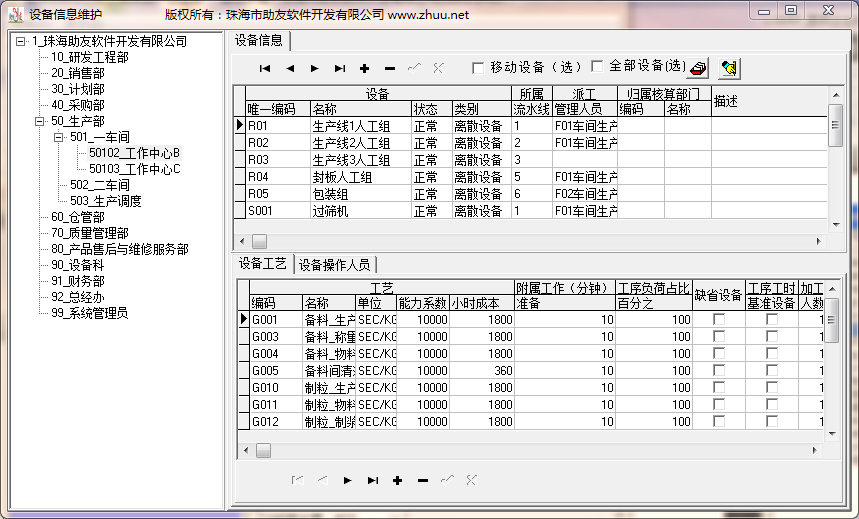

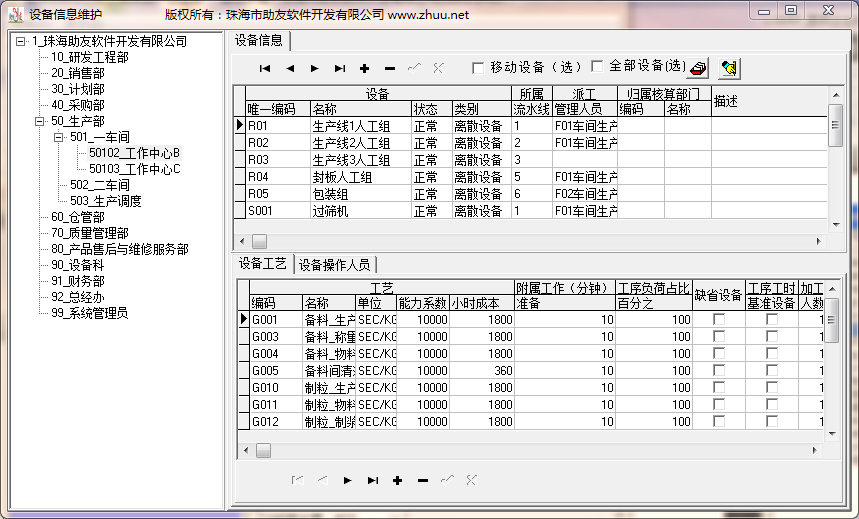

五、定义设备及设备工艺,(基础信息->工厂设置->设备信息维护)

1.由于排产需要,所有工艺都需要定义设备,对于“清理现场”,核对物料等人工工序,可以分别定义“人工组”:

把处于同一流水线中的设备,设置为同一流水线标志,然后保存

注意:同一工序最好有几台设备同时加工,排产效果会很好(不建议用增加单台设备能力的方式增加产能)

也可以定义设备的操作人员,但需要先在人力资源模块建立员工信息,因物控流程不需要,这里暂略

六、建立产品结构及工艺路线(基础信息->产品数据管理->工程BOM)

(同时建立需要的物料信息,基础信息->库存物料->库存物料信息,这样可避免查找的麻烦,总体速度要比先导入物料更快些)

1. 建立产品物料结构

-

左侧选择一个节点

-

鼠标右键选择“新建”

-

在弹出的对话框中,选择同级节点,点“OK”

-

选择新建立的这个节点,同样方法建立产品其它子节点

-

选择产品最左侧节点(根节点,产成品节点),

-

打开“库存物料信息”窗口,依次点开物料类别,找到“根节点”所属的物料小类别,若该小类别中没有所需要的产品,则新建一个,填写名称及规格型号。“Ctrl+C”复制物料编码,81020003

(若系统中已经导入了物料,可以使用规格型号,在“系统主界面”的编码查找功能中进行查找,没有找到再新建,避免重复)

g. 回到“工程BOM”窗口,再次选择“根节点”,右面选择红色的方框,以便可以修改物料编码,点右侧的物料编码下拉按钮,里面的物料编码很多,我们“Ctrl+V”粘贴81020003,自动定位后,点击定位的物料,这时系统会更改左侧当前节点的物料为“81020003”

-

根据产品构成信息,依次建立并修改每个节点,并设置产品的构成数量及产品基数

-

对于制造件,建立产品的工艺路线,(若是通用的工艺路线,可以保存为标准工艺路线)

-

建立一个产品后,可以使用复制、粘贴的功能建立类似产品或产品分支,若两个产品的某个零部件完全相同,只需要定义一个产品零部件的详细信息,另一个产品只放置一个物料信息在哪里,并给出构件数量即可,不用定义下级

构件数量及产品基数

只是相邻两层之间物料的构成关系

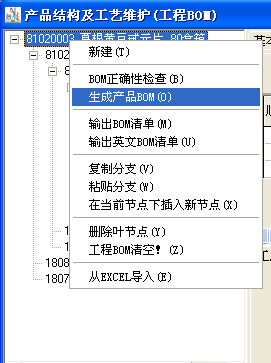

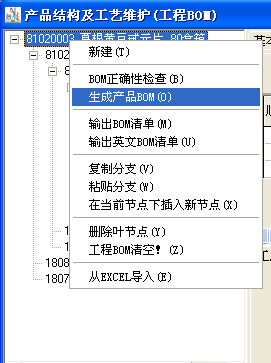

2. 工程BOM转产品BOM(右健点最终产品,选择生成产品BOM)

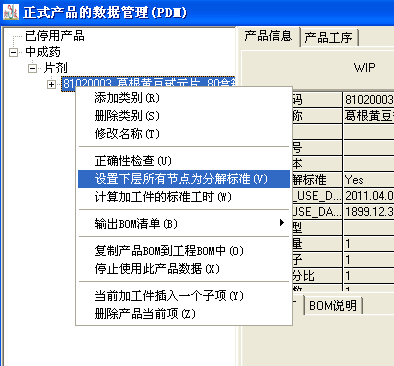

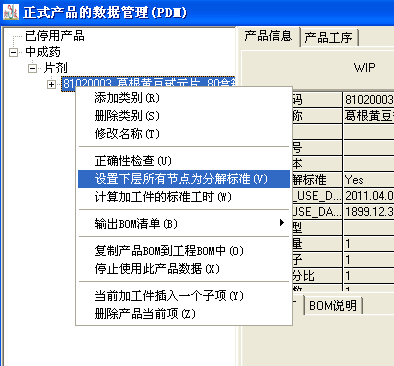

3. 产品数据维护(基础信息->产品数据管理->PDM)

a. 把产品放到特定类别下(建好类别后,用鼠标“拖”动)

b. 设置分解标准

七、建立物料、半成品,成品详细方法

七、建立物料、半成品,成品详细方法

-

选择物料小类,1-00-10豆科植物

-

右侧点“+”号

-

鼠标点入“物料编码”框内,物料编码自动生成,“10010001”(若企业有自己的物料编码,可以替代系统自动生成的物料编码)

-

点下面的物料名称,输入“葛根黄豆甙元”

-

点规格型号,输入“葛根黄豆甙元”,由于系统要求规格是唯一的,因此这里以名称作为规格

-

点计量单位类别,选择“重量”

-

点计量单位,选择“KG”,

-

给物料添加图片(JPG格式,小于100K)

-

点“√”保存(有些物料还需要设置库存属性的来源类别,采购件不用设置)

-

_

-

点按钮“复制”,复制这条物料信息

-

选择物料小类:“5-10- 20_心血管类”

-

鼠标右键选择“复制为制造件”

-

修改新物料的名称为“葛根黄豆甙元片_颗粒”

-

规格型号修改为“葛根黄豆甙元片_颗粒”

-

保存

-

建立另外的物料

-

-

可选择其它小类,连续复制,建立名称类似的物料

-

-

可以在建立物料的同时,建立产品结构(BOM),省去了查找的麻烦

录入其他物料、半成品及成品数据,

物料编码可以使用EXCEL导入,点击“导入数据”按钮会显示EXCEL的格式,注意导入是按每个小类别分别导入的,刚开始导入时,建议只导入几行数据,方便删除,

八、定义供应商、客户等信息

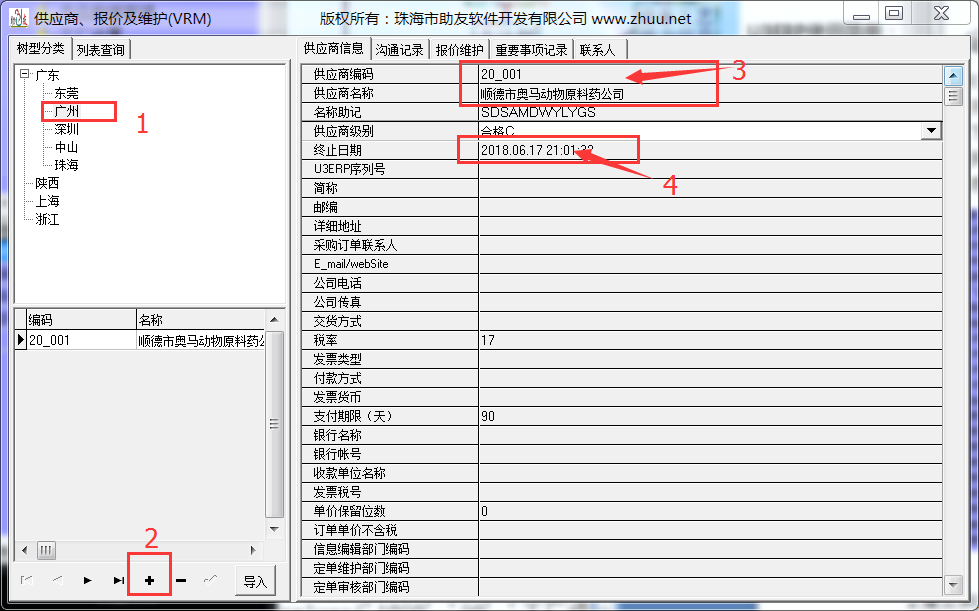

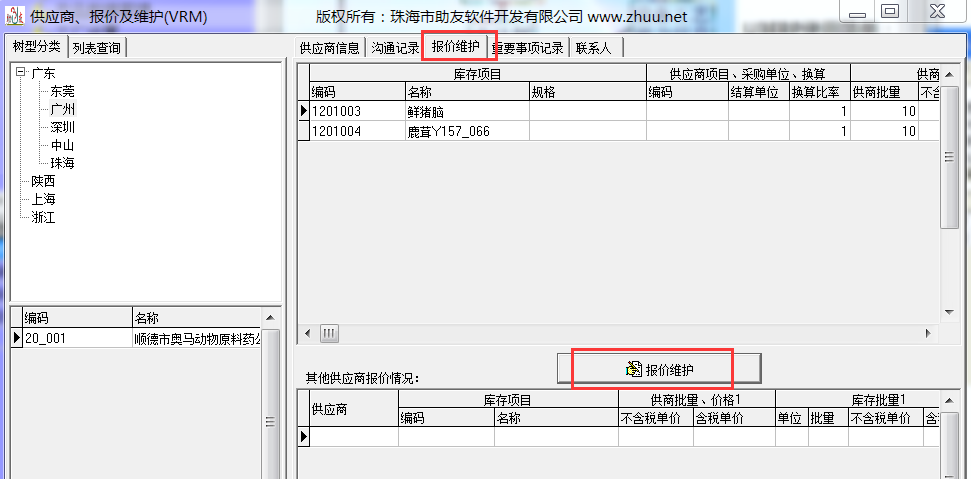

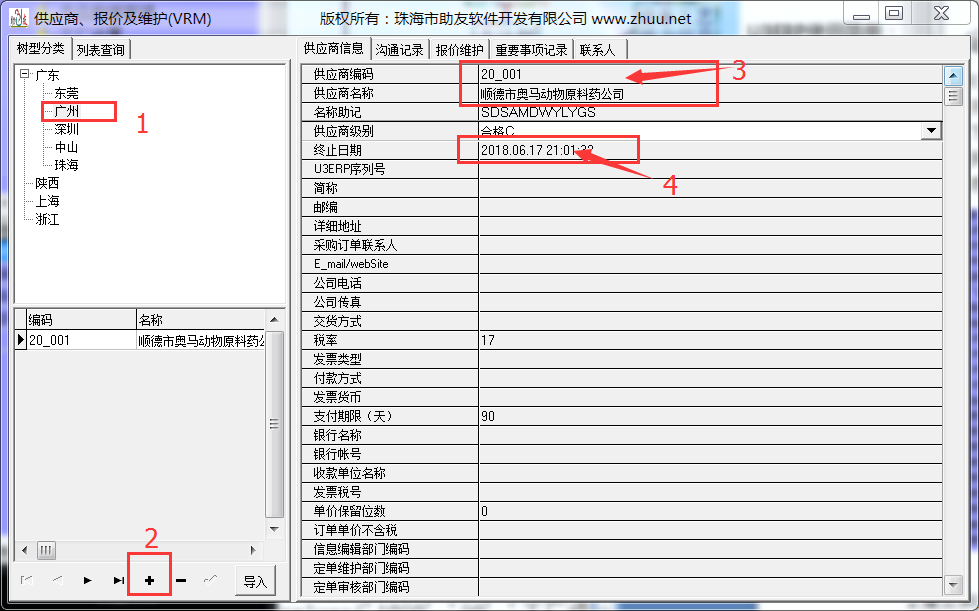

1.建立供应商基本信息(基础信息->采购基础信息->供应商、报价及维护)

A.首先在树型分支中建立供应商类别,然后选择一个类别

B.点下方的“+”号,然后在右边的供应商信息中,输入新供应商编码及名称

C. 新建供应商为“合格”供应商,可选择其它级别

D. 在供应商“终止日期”中输入供应协议结束日期(重要)

E.保存

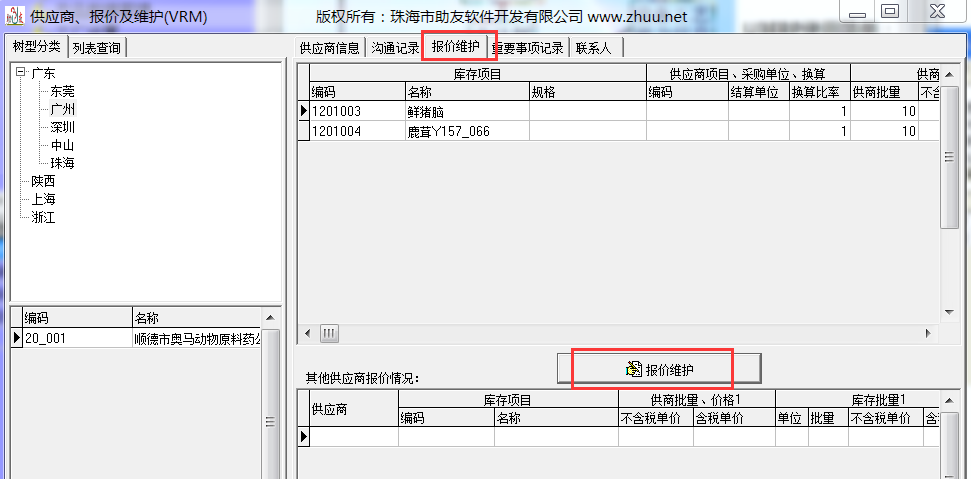

2.建立供应商可供应物料

A.选择报价维护页面,点“报价维护”按钮

B.供应商报价维护

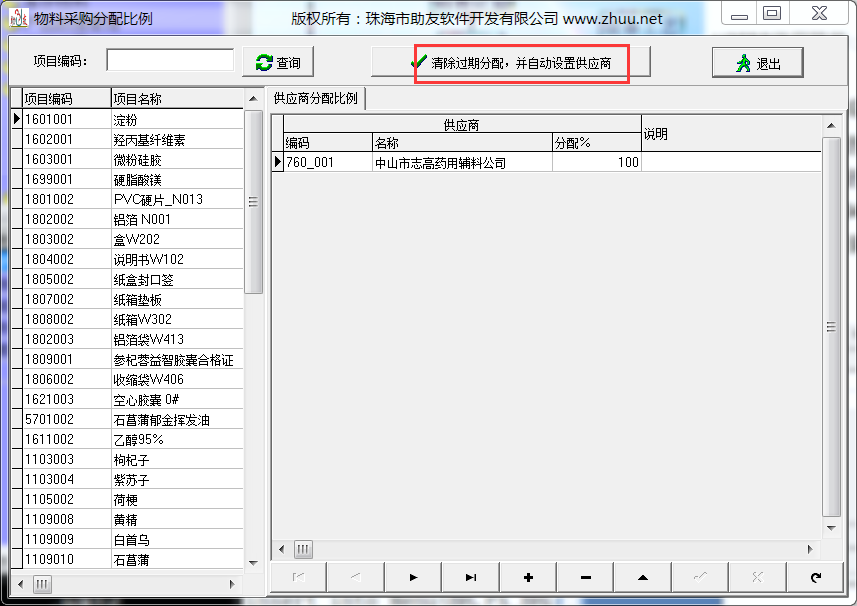

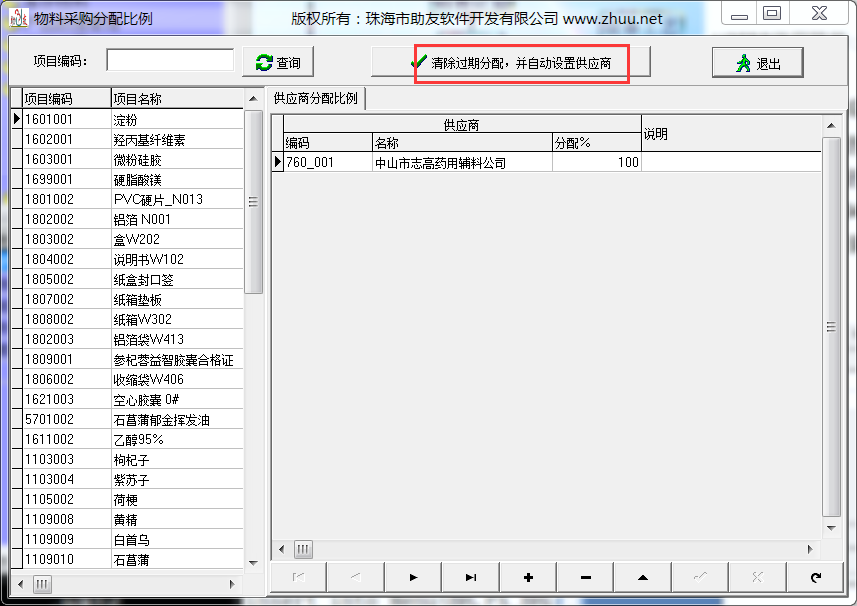

3.设置物料的分配比例(基础信息->采购基础信息->供应商ITEM分配比例)

可先执行自动分配,,然后对于有两家及以上供应商的物料,再手工增加供应商,调整分配比例之和为100%

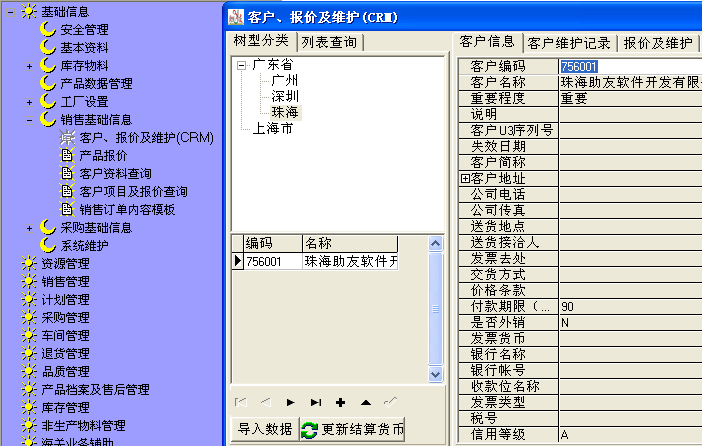

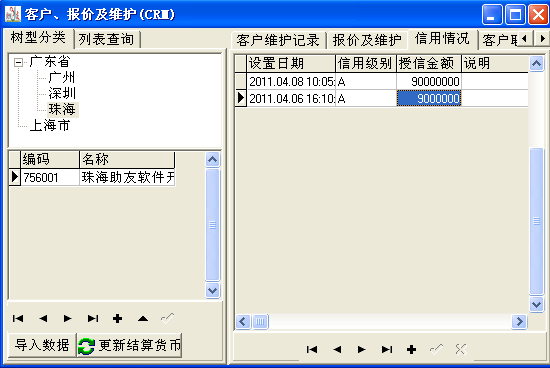

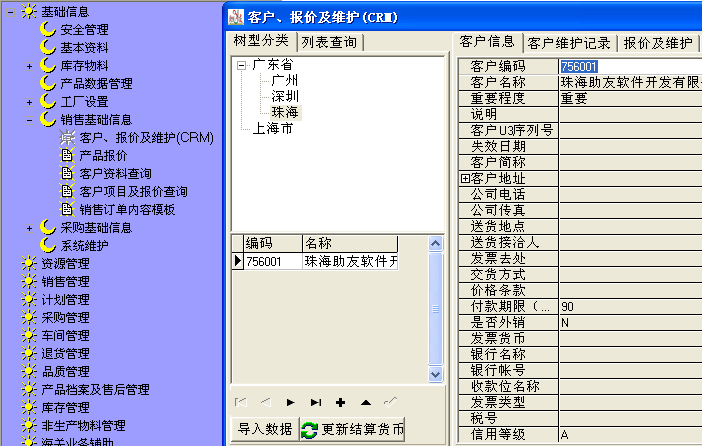

4.建立客户信息(基础信息->销售基础信息->客户、报价及维护)

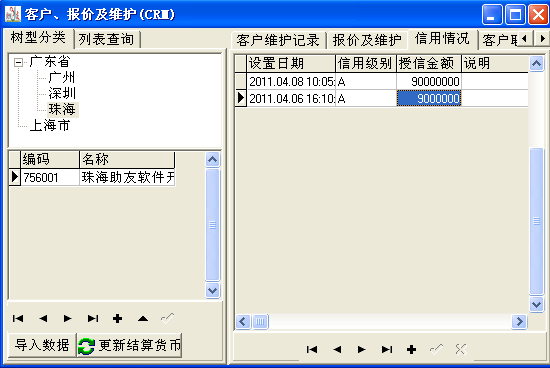

5.客户信息用维护(只有信用额大于要发货的金额时,才能给这个用户发货)

九、录入批生产计划、运行助友制造执行系统

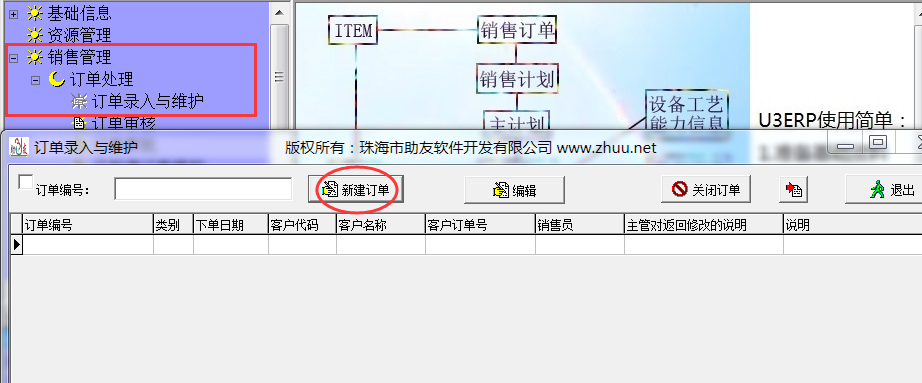

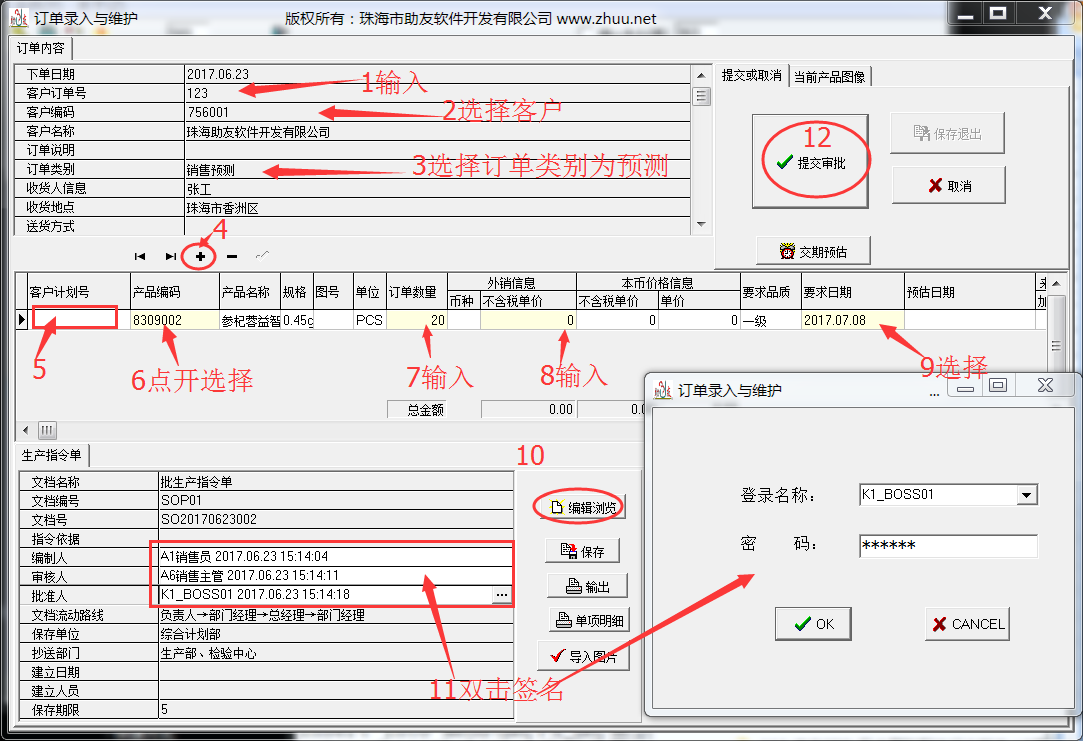

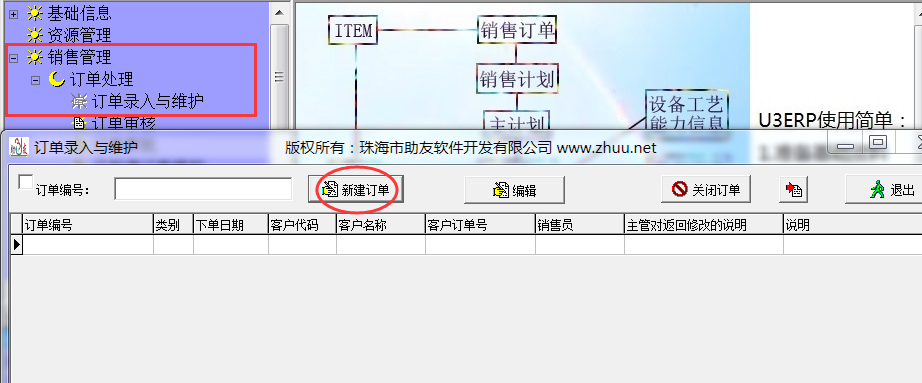

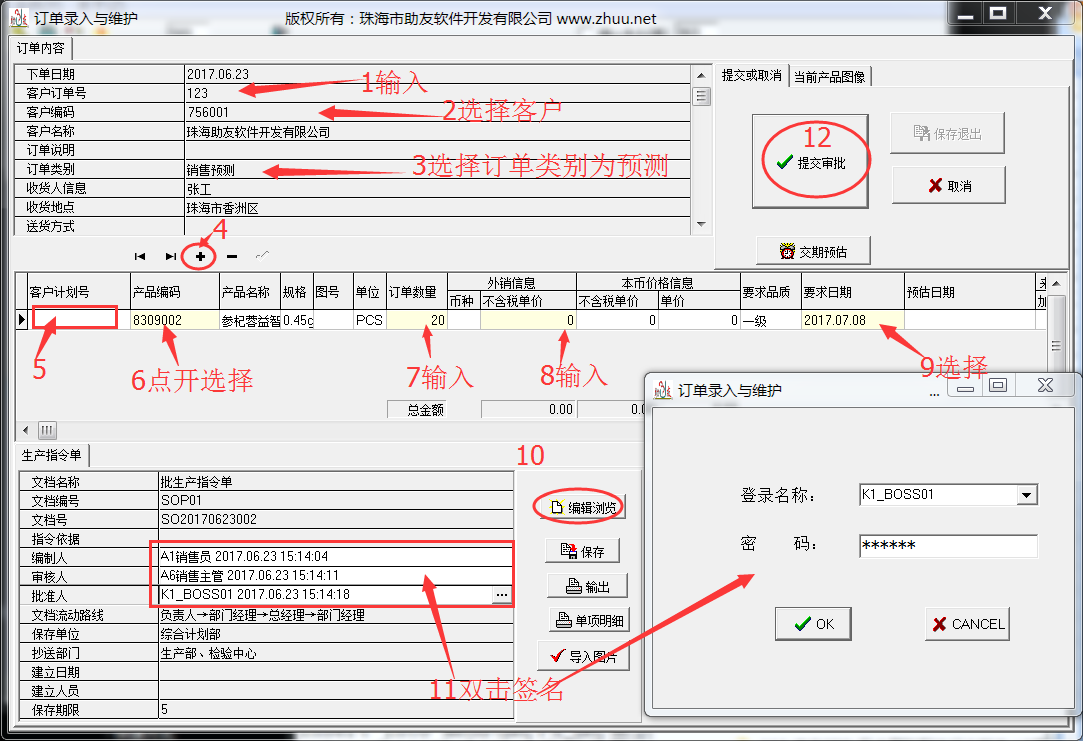

1.输入批生产计划(销售管理->订单处理->订单录入与维护)

在订单录入与维护界面,点“新建订单”按钮

在新建订单界面,进行下面操作:

2.根据任务面板提示,点开相关的界面,完成相应的任务,指示助友制造执行系统正常运行

这部分的操作非常简单,用鼠标可以完成绝大部分的工作。只是在入库、出库时,助友制造执行系统生成的数量是根据产品BOM计算的标准数量,要修改成实际发生的数量,这里是需要注意的!

十、下达销售订单,发货

这个过程与下达批计划类似,只是订单类别是“标准订单”,批准后可直接发货,操作过程略。